在当今家居制造业转型升级的浪潮中,工业4.0与智慧工厂已成为行业发展的核心引擎。兔宝宝全屋定制,作为国内家居领域的知名品牌,其率先布局并投入运营的工业4.0智慧工厂,正是这一趋势的典范。本文将深入揭秘其智慧工厂的核心——数据处理体系,剖析数据如何从源头到终端,全方位赋能定制家居的智能制造。

一、 智慧工厂的“数据基石”:全链路数字化采集

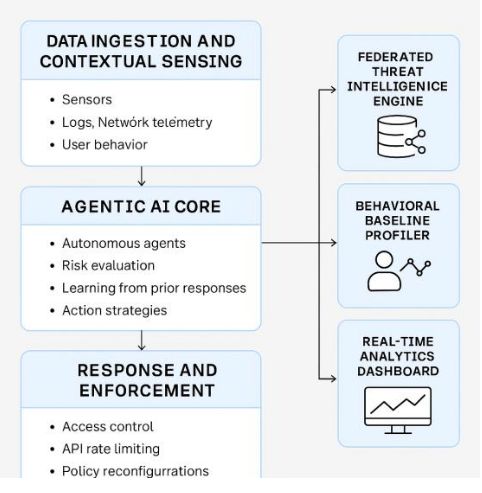

兔宝宝智慧工厂的数据处理之旅始于最前端的“数据采集”。这并非简单的信息记录,而是一个覆盖“营销-设计-生产-物流-服务”的全链路数字化体系:

- 消费端数据入口:通过线上云设计平台、线下门店3D扫描及VR体验,精准捕捉客户户型、风格偏好、功能需求及预算等数据,形成初始订单数据包。

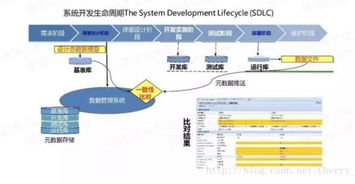

- 设计数据生成:设计师利用集成化软件,将客户需求转化为可生产的标准化图纸与数据清单(BOM),确保设计数据与生产数据的无缝对接,从源头杜绝“数据孤岛”。

- 生产现场物联网(IoT)感知:工厂内遍布的传感器、RFID标签、智能摄像头与机器视觉系统,实时采集设备运行状态、物料流动轨迹、工序进度、环境参数等海量数据,构建起工厂运行的“数字孪生”。

二、 数据处理的“智慧中枢”:云端平台与AI算法

采集到的原始数据汇聚至工厂的“智慧大脑”——通常是基于云计算的中央数据处理平台。这里进行着数据处理的核心环节:

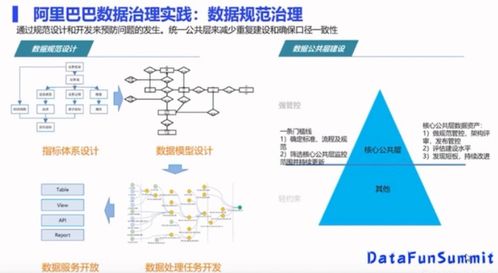

- 数据清洗与整合:平台对多源、异构的数据进行清洗、标准化与关联,将离散的订单数据、设计数据、物料数据、设备数据整合为统一、可信的“数据资产”。

- 智能排产与优化:利用高级排程算法(APS)和人工智能,平台综合分析订单优先级、物料库存、设备产能、交货期等数据,自动生成最优的生产排程计划,实现柔性化生产,快速响应“小批量、多批次”的定制需求。

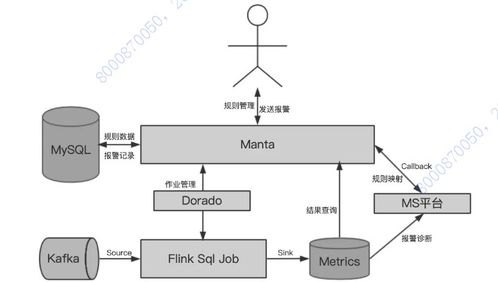

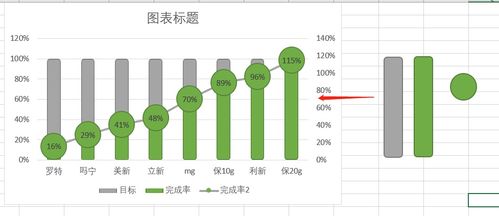

- 生产过程实时监控与预警:通过大数据看板,管理者可实时监控每一笔订单的生产状态、每一台设备的效率、每一条产线的负荷。AI模型对设备振动、温度等数据进行预测性分析,提前预警潜在故障,实现从“事后维修”到“预测性维护”的转变。

- 质量数据闭环管理:生产过程中的每一次质检(如板材裁切精度、封边质量、孔位定位)结果都被数字化记录并关联至具体订单与工序。数据不断反馈至系统,用于优化工艺参数和质量控制模型,形成“生产-质检-优化”的持续改进闭环。

三、 数据赋能的“价值呈现”:效率、质量与个性化

高效的数据处理最终转化为可见的工厂运营价值:

- 极致效率:从订单下达到生产完成,周期大幅缩短。智能排产使设备利用率最大化,物料数据精准驱动自动化立体仓库与AGV小车实现“货到人”,减少等待与搬运浪费。

- 卓越质量:全流程数据追溯确保每一块板材、每一个部件“来源可查、去向可追、责任可究”。工艺参数的数据化控制保障了产品加工的一致性与精度,显著提升一次安装合格率。

- 真个性化定制:数据系统能够高效处理成千上万种不同的板材、花色、尺寸组合,将复杂的个性化需求分解为机器可识别的标准化指令,真正实现“大规模个性化定制”,满足消费者独一无二的家居梦想。

- 决策科学化:工厂运营数据经过深度分析,为管理层提供关于产能规划、库存策略、供应链优化、产品研发等方面的数据洞察,驱动企业做出更科学的战略决策。

****

兔宝宝全屋定制的工业4.0智慧工厂,其核心竞争力已远超自动化设备本身,而在于构建了一个以数据为血液、以算法为神经的智能生态系统。通过全方位的数据采集、智能化的数据处理与深度化的数据应用,工厂实现了从传统制造到智能制造的华丽蜕变。这不仅标志着兔宝宝在生产模式上的革新,更为整个家居定制行业迈向高质量发展,提供了可资借鉴的“数据驱动”范本。随着5G、边缘计算等技术的进一步融合,数据的价值必将得到更深层次的挖掘,智慧工厂的边界也将持续扩展。